In unsere Uhren setzen wir ausschließlich Schweizer Automatikwerke von Sellita oder z. T. auch ETA ein. Hierdurch ist für eine hohe Präzision und Qualität gewährleistet. Unser Ziel ist es jedoch auch hier in Zukunft ein Corazón del Mar Manufakturwerk in unserer Uhren einsetzten zu können.

In nahezu alle unserer Uhren setzten wir von Hand eine Cabochon- Perle als Feuchtigkeitsanzeige ein. Um die benötigte Höhe von genau 1,90 mm zu erreichen, wird diese, ebenfalls von Hand in unserer Werkstatt geschliffen. Nach dem Schliff wird die Perle auf die Mitte des Werkes gesetzt. Das Besondere an dieser Perle ist ihre Eigenschaft, Feuchtigkeitsveränderungen im Werk anzuzeigen, bevor diese für das Werk gefährlich sein können. Eine unerkannt beschädigte Dichtung wird hierdurch nahezu unmöglich.

Die Cabochon-Perlen werden jedoch nicht nur als Feuchtigkeitsanzeige verwendet, sondern nehmen auch einen gewissen Anteil an Feuchtigkeit auf. Diese Eigenschaft haben wir uns zunutze gemacht und einen Ring bestehend aus vielen kleinen Perlen in die Uhren eingesetzt. Diese bieten nochmals einen zusätzlichen Feuchtigkeitsschutz.

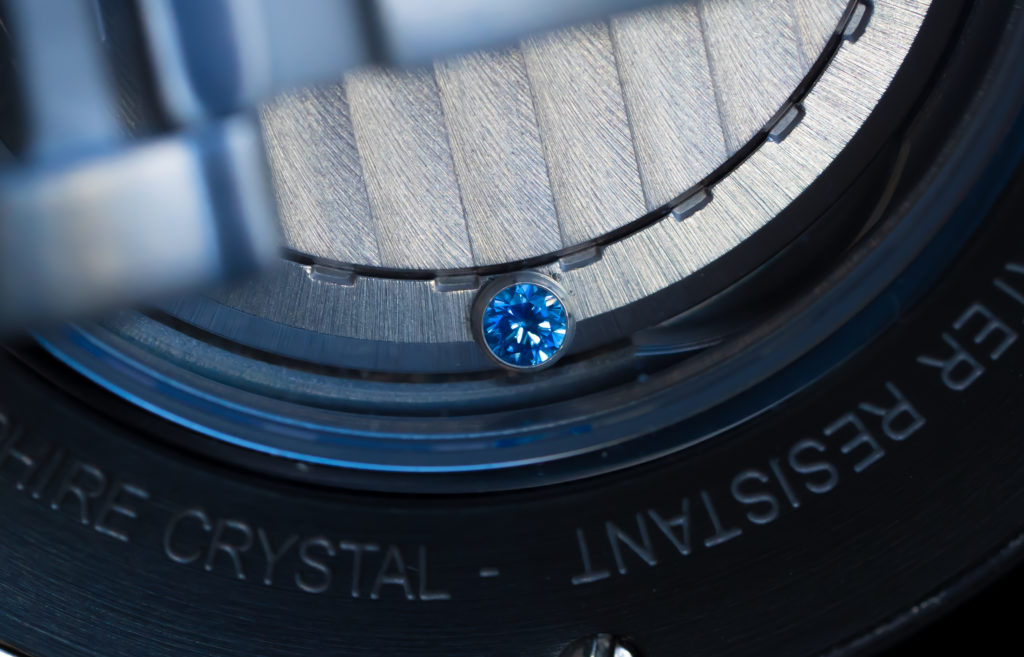

Namensgebend für unsere Uhr ist ein blauer Saphir, welcher eingefasst im Rotor ein Highlight unserer Uhren darstellt. Dieser wird ebenfalls von Hand in eine händisch ausgefräste Fassung auf den Rotor gesetzt.

Durch eine blaue 24-Karat Gold-Beschichtung sind die Rotoren unserer Melanocetus II Werke etwas ganz Besonderes geworden. Hierdurch entstehen einzigartige ozeanfarbige Muster auf den Rotoren, wodurch jeder Uhr ein Unikat wird. Auch dies führen wir in unserer eigenen Werkstatt durch.